embuatan Sel Surya Silikon

Pembuatan Sel Surya Silikon : Sang Primadona

Ketika trio Bell Laboratories, Chapin, Fuller dan Pearson, menemukan sebuah fenomena p-n junction yang dapat mengubah radiasi sinar matahari menjadi tenaga listrik pertama kalinya pada tahun 1954, material yang dipergunakan berupa silikon (Si). Sayangnya fenomena yang mereka sebut sebagai ‘photocell’ kala itu masih belum menarik banyak perhatian kalangan peneliti untuk dijadikan sebuah mata kajian serius. Dugaan penulis pribadi ialah karena saat itu booming penelitian dalam bidang fisika zat padat (solid state physics) atau zat mampat (condensed matter) tengah mewabah. Ditambah lagi dengan semakin terbukanya teknologi semikonduktor dan teknologi vakum membuka industrialisasi besar-besaran produk elektronika terutama untuk kalangan rumah tangga pada era 1950-1960-an.

Minimnya perhatian pada fenomena photocell berlangsung hingga hampir 20 tahun lamanya sampai meletusnya krisis minyak bumi selama pecahnya perang Arab-Israel di awal tahun 1970-an akibat embargo minyak oleh negara Arab terhadap dunia Barat.

Tersentaknya dunia atas krisis minyak tersebut berimbas pada kebijakan mencari sumber-sumber energi baru selain bersandar pada minyak bumi/energi fosil di mana ‘photocell’ menjadi salah satu sumber energi baru yang dilirik. Nama photocell yang kemudian berubah menjadi solar cell/sel surya dengan sangat cepat menjadi salah satu topik utama penelitian di bidang energi baru dan terbaharukan. Hal ini sangat jelas beralasan pada kemampuannya mengubah energi sinar matahari menjadi energi listrik secara langsung dan mudah serta sangat menjanjikan. Yang sama pentingnya ialah, munculnya topik penelitian di bidang ini telah berhasil menyadarkan masyarakat pada masa itu bahwa energi matahari memiliki potensi yang selama ini belum teroptimalkan dalam memenuhi kebutuhan energi dunia.

Sel surya dengan berbahan baku silikon hingga saat ini masih merupakan jenis sel surya yang paling banyak diteliti, dikembangkan serta dipasarkan. Selain dilatarbelakangi oleh penemuan pertama sel surya, mapannya pengetahuan akan silikon, terbuktinya kehandalan silikon dalam aplikasi sel surya, dan jumlah cadangan silikon di perut bumi berupa pasir silica yang berlimpah menjadi beberapa bahan pertimbangan utama. Belum ditambah oleh dukungan infrastruktur industri semikonduktor yang memang mengambil material silikon sebagai bahan dasar utama produk elektronika yakni microchip atau microprocessor.

Mantapnya silikon sebagai sel surya yang paling banyak diproduksi patut berterima kasih pada dukungan industri semikonduktor tersebut. Pada masa-masa awal industrialisasi sel surya, silikon sebagai bahan dasar sel surya merupakan bahan buangan dari industri semikonduktor. Silikon yang tidak terpakai pada industri semikonduktor dikarenakan, misal, kadar kemurnian silikon yang rendah, dipakai pada industri sel surya yang memang tidak terlalu membutuhkan material silikon dengan kemurnian yang sangat tinggi. Baru pada beberapa tahun belakangan inilah beberapa pabrik pemurnian silikon mulai memproduksi bahan material silikon khusus untuk aplikasi sel surya dengan berkaca pada pesatnya produksi sel surya silikon di dunia saat itu, maupun proyeksi pemasaran sel surya di masa depan. Saat ini, sel surya jenis silikon menempati pangsa pasar sekitar 82-85% pasar sel surya dunia.

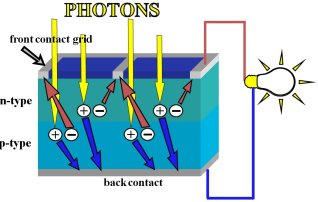

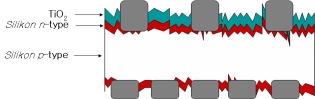

Sebagaimana disinggung di atas, sel surya pertama memanfaatkan p-n junction silikon, yang menjadi cara kerja fundamental sel surya jenis apapun. Silikon jenis p (p-type) disambung dengan silikon jenis n (n-type) menghasilkan sambunagn p-n. p-type ini maksudnya silikon dengan kelebian muatan positif (surplus hole) dan n-type merupakan material silikon berkelebihan muatan negatif (surplus elektron). Adanya sambungan p-n ini memungkinkan kedua muatan positif (hole) maupun negatif (elektron) dapat berpindah dan mengalir ke arah yang berlawanan. Jika kedua ujung sambungan p-n ini dihubungkan dengan sebuah rangkaian listrik, maka elektron dan hole dapat mengalir ke rangkaian. Sinar mataharilah (photon) yang menggerakkan elektron dan hole tersebut menuju rangkaian tadi. (Mekanisme sel surya ini disederhanakan demikian saja, mekanisme sel surya yang lebih detail ditulis pada artikel Melihat prinsip kerja sel surya lebih dekat (Bagian Pertama). Gambar dibawah ini merupakan struktur komponen dasar sel surya pada umumnya. Penulis mendapatkannya pada link berikut.

Proses pembuatan sel surya silikon ini terbilang paling sederhana diantara semua jenis sel surya. Meski merupakan sebuah proses dalam dunia semikonduktor yang identik dengan proses high-tech, namun jika mencermati proses pembuatan sel surya secara lebih detil, kesan tersebut berangsur-angsur hilang. Penulis kebetulan pernah mengunjungi sebuah pabrik –tepatnya sebuah industri kecil-menengah- yang memproduksi sel surya di sebuah kota industri di Korea Selatan; dari pembuatan silikon n type hingga enkapsulasi sel surya yang siap dijual. Tidak terlampau rumit mengerjakannya, meski perlu disadari bahwa industri ini membutuhkan investasi yang tidak kecil.

Tahapan umum pembuatan sel surya silikon :

1. Pemesanan dan spesifikasi silikon wafer yang dibutuhkan.

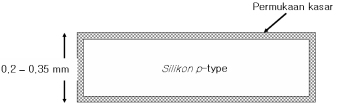

Pembuatan sel surya silikon ini bermula dari pemesanan silikon khusus untuk aplikasi sel surya yang dikenal sebagai “Cz-Si wafers (Czochralski Silicon wafers) di mana Cz merupakan proses utama pembuatan silikon wafer dari bijih silikon. Yang disebut dengan khusus ialah silikon wafer ini telah dimodifikasi menjadi silikon p-type dari pabrikan. Silikon wafer untuk sel surya ini berbentuk bujur sangkar dengan sudut yang diratakan, sebagaimana ditunjukkan pada di bawah. Dimensi silikon wafer ini ialah 10-15 cm dengan ketebalan antara 200-350 micron (0.2-0.35 mm).

2. Pembersihan permukaan silikon wafer.

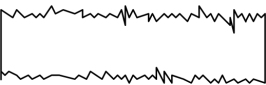

Silikon wafer yang dipesan ini memiliki tipikal permukaan yang sangat kasar akibat pemotongan atau pengerjaan selama di pabrik pembuatan wafer. Untuk itu, permukaan silikon di etch (dikikis) dengan menggunakan larutan asam atau basa. Cukup dengan merendam silikon wafer ke dalam larutan tersebut, maka permukaan silikon wafer kira-kira sedalam 10 mikron akan terkikis secara merata.

3. Teksturisasi permukaan silikon wafer.

Agar silikon wafer yang dipergunakan dapat secara optimal menyerap sinar matahari, pada umumnya permukaan silikon diberi perlakuan khusus berupa teksturisasi dengan menggunakan larutan basa NaOH atau KOH dengan konsentrasi, temperatur maupun lama perlakuan tertentu. Dengan mencelupkan wafer ke dalam laruan tersebut, permukaan silikon menjadi kasar dengan tekstur menyerupai piramida. Tekstur wafer seperti piramida ini dapat mengurangi pemantulan sinar matahri yang dating serta meningkatkan penyerapan sinar matahari oleh permukaan wafer.

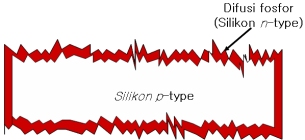

4. Difusi fosfor dan pembuatan lapisan n-type silikon.

Fosfor dikenal luas sebagai elemen tambahan (dopant) untuk membuat semikonduktor silikon berjenis n atau silikon n-type. Setelah proses teksturisasi, silikon wafer ini dimasukkan ke dalam dapur pemanas bertemperatur tinggi yang dilengkapi dengan larutan POCl3 sebagai sumber fosfor. Dengan meniupkan gas inert nitrogen ke dalam larutan, maka uap fosfor akan keluar dan dapat dialirkan ke dalam dapur. Suhu di dalam furnace dijaga sekitar 900-9500C sehingga uap fosfor tersebut dapat berdifusi masuk ke dalam silikon melalui sisi sisi permukaannya. Proses difusi biasanya dihentikan setelah 10-15 menit hinga terbentuknya lapisan silikon n-type di permukaan silikon dengan ketebalan lapisan sekitar 10-20 micron. Lapisan n-type ini berfungsi sebagai pelengkap sambungan p-n pada struktur sel surya dan lapisan konduktif yang mengalirkan elektron ke rangkaian listrik.

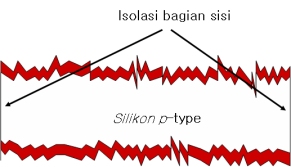

5. Penghilangan lapisan silikon n-type pada bagian sisi wafer.

Sebagaimana ditunjukkan pada gambar 4, lapisan silikon n-type terdapat pula di bagian sisi wafer yang bila ini terjadi maka ia dapat menghubungkan dua permukaan wafer. Untuk itu lapisan silikon n-type di sisi wafer perlu dihilangkan dengan memotong lapisan tersebut atau yang lebih presisi ialah dengan menggunakan plasma yang mengikis habis lapisan silikon n-type ini.

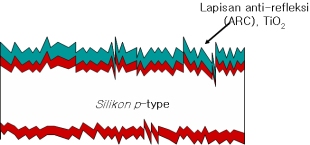

6. Pembuatan lapisan anti-refleksi.

Selain teksturisasi untuk memaksimumkan penyerapan sinar matahari, maka penggunaan lapisan anti-refleksi (anti-reflection coating/ARC) di atas lapisan silikon n-type. Lapisan ARC ini merupakan lapisan transparan/tembus cahaya yang dapat meneruskan sinar matahari yang jatuh di permukaan wafer namun tidak memantulkannya. Indeks refraksi lapisan ARC yang besar ini-lah yang menyebabkan ia tidak memantulkan sinar matahari. Material untuk ARC ini biasanya ialah TiO2 /titanium dioksida atau Magnesium Fluorida (MgF2). Teknik pembuatannya dapat memanfaatkan teknik penguapan kimia (chemical vapor deposition/CVD) yang mereaksikan uap senyawaan titanium atau magnesium organik yang dicampur dengan uap air pada suhu yang relatif rendah yakni 2000C.

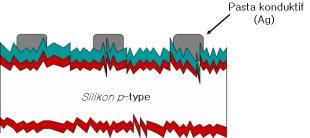

7. Metalisasi.

Agar dapat dihubungkan dengan kabel, silikon diberi lapisan metal yang konduktif sehingga dapat mengalirkan elektron/hole dari sel surya. Logam yang cocok untuk bertuas sebagai konduktor ini ialah Ag (perak). Ia memiliki sifat konduktifitas yang tinggi, memiliki daya rekat ke silikon wafer yang sangat baik serta berdaya tahan tinggi. Perak yang dipasang di silikon wafer sangat tipis dan pemasangannya menggunakan metode screen printing. Pasta larutan perak dioleskan di atas sebuah pola dengan bagian bagin tertentu yang memungkinkan pasta larutan perak mengisi permukaan wafer. Setelah selesai dioleskan di atas wafer, dengan pemanasan dan pengeringan 100-2000C, pasta akan mengering. Proses metalisasi ini dikerjakan pula di bagian belakang silikon wafer.

8. Pemanasan (co-firing).

Pemanasan pada suhu yang tinggi diperlukan untuk memantapkan lapisan metal konduktif karena masih terdapatnya residu/bahan bahan sisa organik selama pengeringan pada suhu rendah. Pada pemasan yang lebih tinggi, perak sebagai komponen konduktif menjadi semakin padat dan mampu mempenetrasi lapisan ARC dan akhirnya menyentuh lapisan silikon n-type tanpa merusak lapisan ARC sendiri. HIngga tahap ini, komponen sel surya sudah secara utuh terbuat.

9. Pengujian dan pemilihan sel.

Ini ialah tahap akhir dari pembuatan sel surya yakni menguji sel dan memeriksa efisiensi sel maupun akititas quality control lainnya.

10. Enkapsulasi dan pembuatan modul sel.

Sebagaimana disebutkan di awal, sel surya hanya berukuran 10×10 atau 15×15 cm. Agar sel dapat dipergunakan, dan menghasilkan daya yang bias dipasarkan, sel dirangkai menjadi sebuah modul yang lebih besar dan tersusun atas 20-30 sel. Dalam tahap ini, proses enkapsulasi modul dengan kaca/plastik dan pemasangan frame aluminum dikerjakan hingga siap untuk dipakai (lihat gambar modul surya di bawah). Tanpa enkapsulasi yang berfungsi pula sebagai pelindung sel surya terhadap lingkungan luar, sel atau modul tidak dapat dimanfaatkan secara optimal.

Sebagai penutup. Tulisan ini salah satunya saya tujukan untuk mengetahui secara umum bagaimana proses pembuatan sel surya jenis silikon yang paling banyak dijual di pasaran. Dan juga, atas banyaknya pertanyaan seputar bagaimana investasi untuk membuat sel surya silikon sendiri di Indonesia. Diharapkan, ada semacam gambaran umum mengenai kerumitan -atau justru kesederhanaan- proses pembuatan sel surya silikon sehingga menjawab pertanyaan apakah sel surya silikon dapat diproduksi sendiri di Indonesia.Entri ini dituliskan pada Nopember 20, 2007 pada 12:09 pm dan disimpan dalam Pembuatan sel surya. yang berkaitan: enkapsulasi sel surya, modul sel surya, Pembuatan sel surya, prinsip kerja sel surya, proses pembuatan, sel surya silikon, silicon solar cell, tahapan pembuatan sel surya, wafer silikon.